1)ENERGY AND ENVIRONMENT PROJECT

उद्देश्य (Objective):

इस प्रोजेक्ट का मुख्य उद्देश्य विज्ञान आश्रम में स्थापित तीन फेज विद्युत आपूर्ति प्रणाली की गहराई से जांच करना था। इसमें हमें निम्नलिखित कार्य करने थे:

- वर्कशॉप सेक्शन से तीन फेज की वायरिंग कहाँ-कहाँ फैली है, यह पता लगाना।

- पूरे कनेक्शन को एक ब्लॉक डायग्राम के रूप में बनाना।

- क्लॅम्प मीटर और मल्टीमीटर की सहायता से हर फेज पर आने वाला करंट मापना।

- जहां गड़बड़ी थी, वहाँ वायरिंग को ठीक करना, टैगिंग करना और व्यवस्थित करना।

- MCB और सर्विस वायर की स्थिति को समझना, बदलना और सुरक्षित बनाना।

- पूरी प्रणाली की सुरक्षा और दक्षता बढ़ाने के उपाय सीखना।

उपयोग की गई सामग्री (Materials Used):

| क्र.सं. | उपकरण / सामग्री |

|---|---|

| 1 | क्लॅम्प मीटर (Clamp Meter) |

| 2 | मल्टीमीटर (Multimeter) |

| 3 | स्क्रू ड्रायव्हर |

| 4 | वायर टाय, इन्सुलेशन टेप |

| 5 | प्लायर, चाकू |

| 6 | पेपर, पेन, पेन्सिल |

| 7 | सेफ्टी ग्लव्स, गॉगल्स |

कार्य की प्रक्रिया (Working Procedure):

चरण 1: विद्युत आपूर्ति बंद कर निरीक्षण

- सबसे पहले तीन फेज मेन सप्लाय को बंद किया गया।

- इसके बाद तीनों फेज की वायरिंग का निरीक्षण किया गया कि कौन-सी वायर कहाँ से आकर कहाँ जा रही है।

- साथ ही, अर्थिंग कनेक्शन भी चेक किए गए।

चरण 2: वायरिंग का विश्लेषण

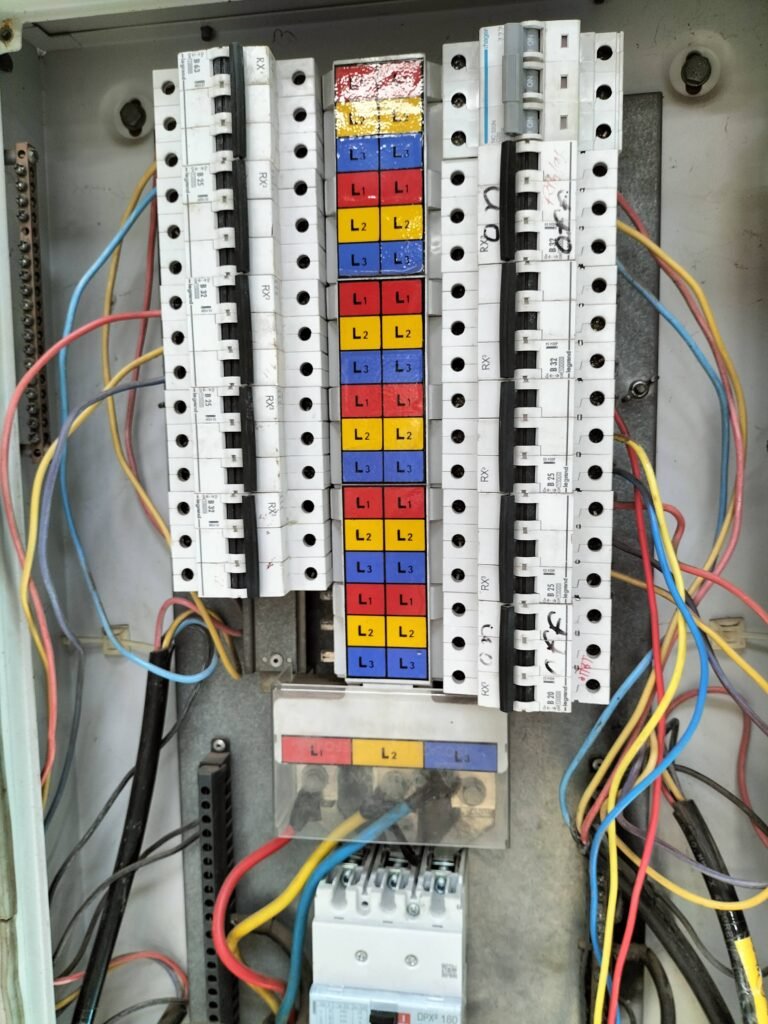

- फैब लैब, सॉयल लैब और वर्कशॉप की लाइनें ट्रेस की गईं।

- देखा गया कि वर्कशॉप में जो 32A का MCB लगा है, उससे तीन फेज बाहर जा रही हैं – जिनमें वेल्डिंग मशीन और अन्य उपकरण जुड़े हैं।

चरण 3: वायरिंग सुधार और टैगिंग

- कई तार एक-दूसरे में उलझे हुए थे, जिससे समझ पाना मुश्किल था।

- अनावश्यक नेटवर्क तारों को हटाया गया और सभी मुख्य तारों को टैग किया गया, ताकि पहचान आसान हो।

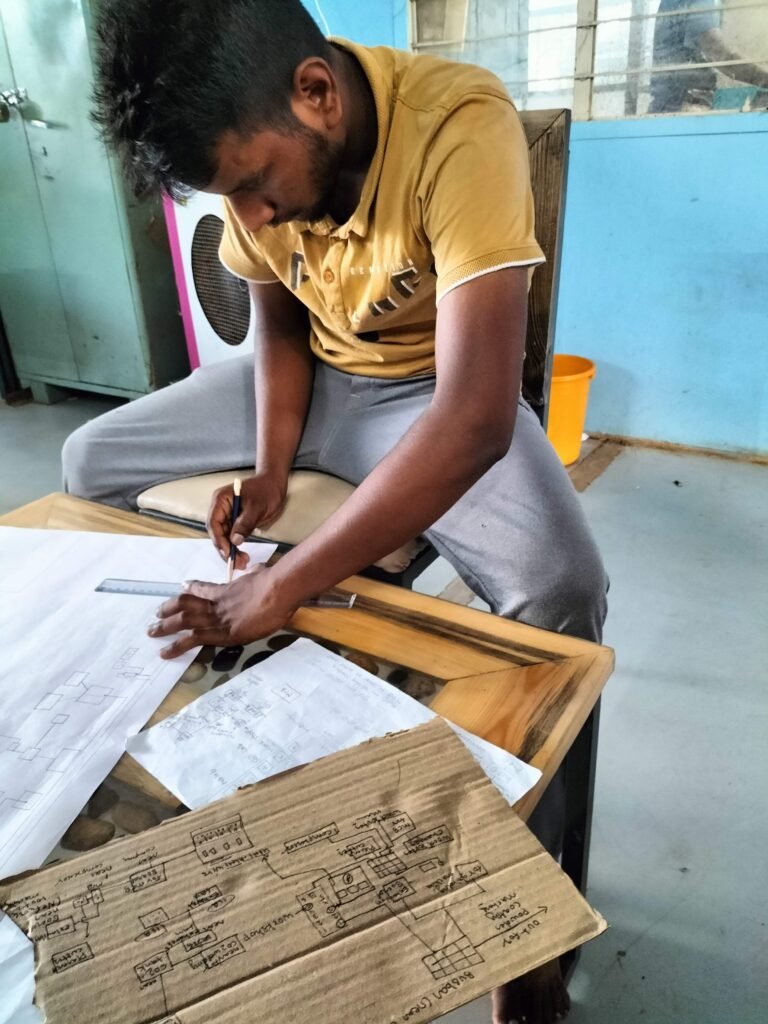

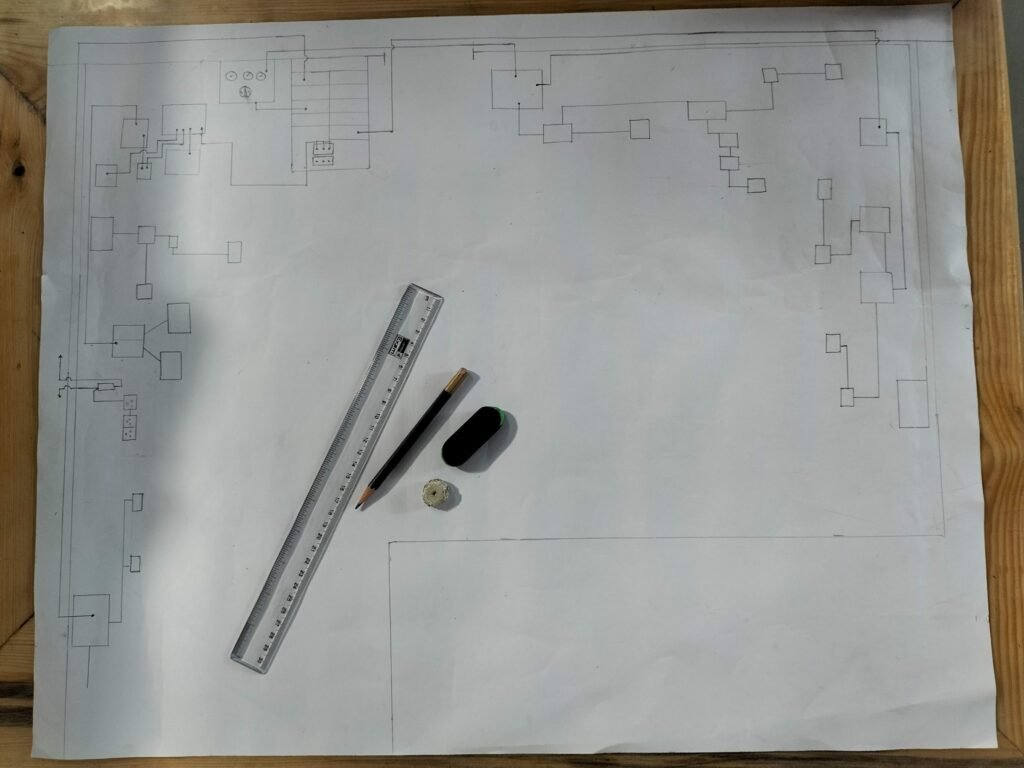

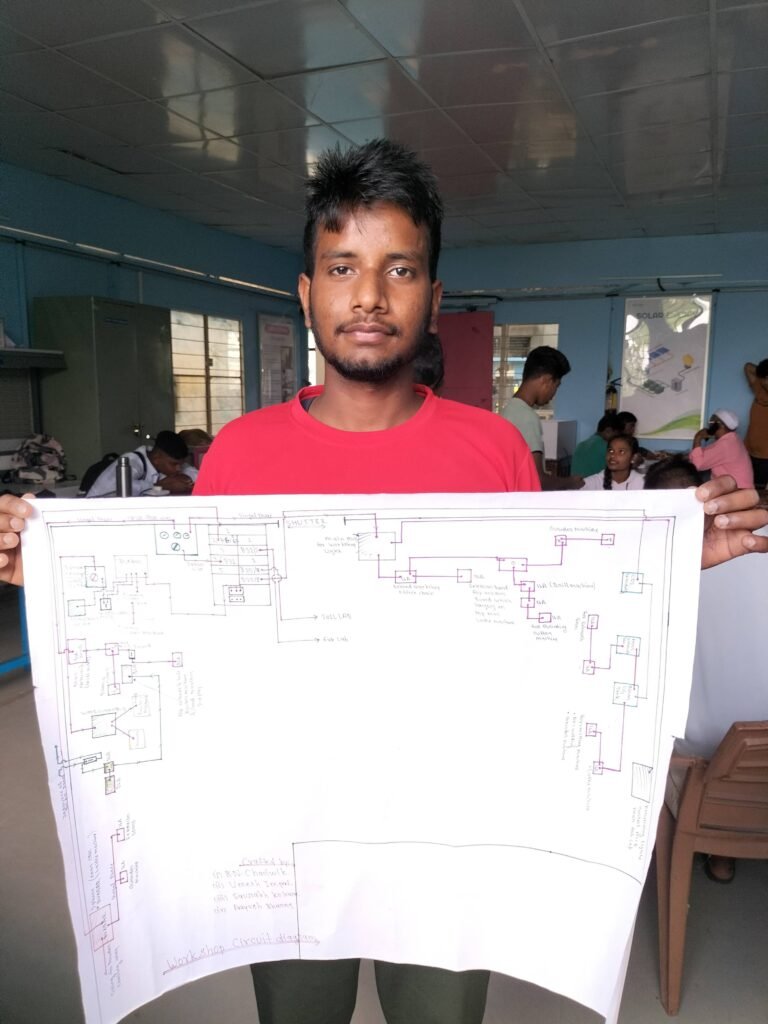

चरण 4: ब्लॉक डायग्राम बनाना

- हर कनेक्शन की ड्रॉइंग बनाई गई और रंगों द्वारा अलग-अलग फेज दर्शाए गए।

- एक स्पष्ट ब्लॉक डायग्राम तैयार किया गया जिससे वायरिंग की दिशा और कनेक्शन साफ दिखें।

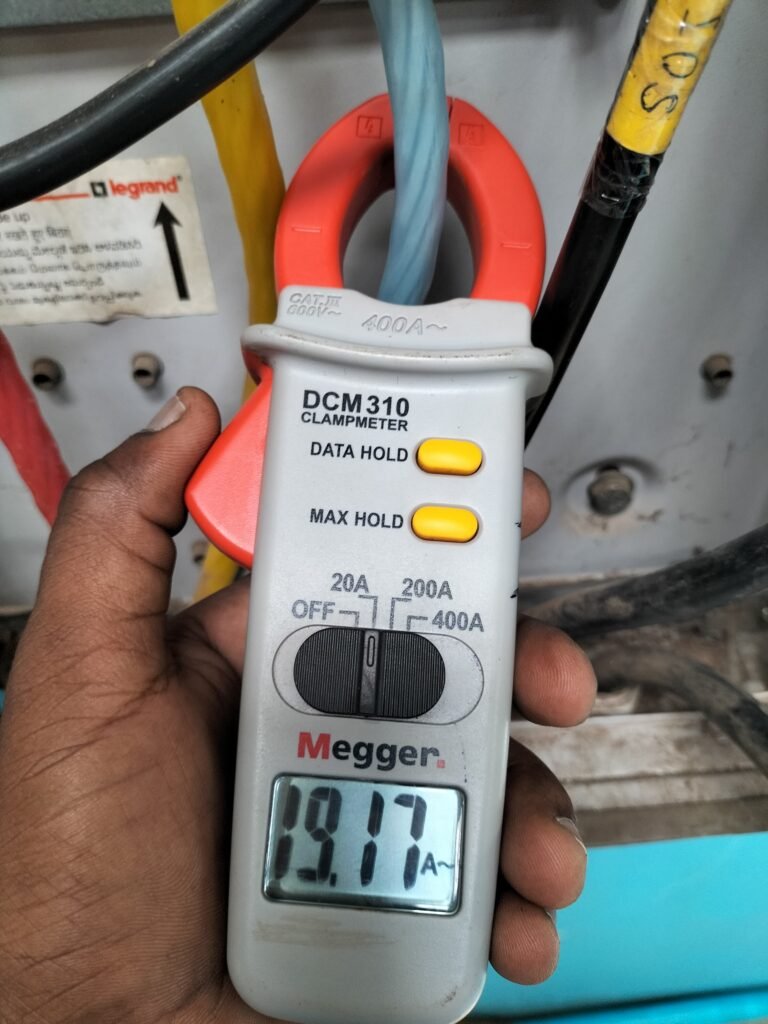

चरण 5: करंट मापन

- क्लॅम्प मीटर द्वारा हर फेज पर करंट रीडिंग ली गई – मशीनें चालू और बंद दोनों स्थिति में।

- यह पता चला कि कुछ फेजों पर लोड असमान रूप से है।

चरण 6: MCB और सर्विस वायर कार्य

- कुछ स्थानों पर MCB को बदला गया जैसे कि होस्टल बाथरूम में।

- सोलर प्रोजेक्ट के पास नई वायरिंग की गई।

- मल्टीमीटर से वोल्टेज मापा गया कि MCB बदलने के बाद सप्लाय बराबर मिल रही है या नहीं।

📏 रीडिंग (Current Readings):

मेन वायरिंग (तीन फेज):

- 🔴 R – 10.8 A

- 🟡 Y – 17.4 A

- 🔵 B – 10.3 A

जब फॅन चालू थे:

| फेज | R | Y | B |

|---|---|---|---|

| R | 0.05 | 0.01 | 0.01 |

| Y | 0.05 | 0.04 | 0.02 |

| B | 4.68 | 4.89 | 4.00 |

जब वेल्डिंग, ड्रिल, कटर मशीनें चालू थीं:

पहली बार:

| फेज | R | Y | B |

|---|---|---|---|

| R | 7.66 | 10.79 | 0.16 |

| Y | 0.03 | 14.00 | 0.03 |

| B | 0.04 | 0.04 | 9.30 |

दूसरी बार:

- B फेज = अधिकतम 22.00 A

- Y फेज = अधिकतम 24.00 A

- न्यूनतम करंट = 14.00 A

🔍 निष्कर्ष (Conclusion):

- इस प्रोजेक्ट से हमें यह जानने को मिला कि वर्कशॉप में तीन फेज वायरिंग कैसे फैली है।

- MCB और सर्विस वायर का जोड़, सुरक्षा की दृष्टि से बहुत जरूरी है।

- सही टैगिंग और ड्रॉइंग से वायरिंग को समझना बहुत आसान हो जाता है।

- हमने यह भी सीखा कि अर्थिंग और ओवरलोड से सुरक्षा के उपाय क्या होते हैं।

अनुभव (Learnings):

- हमें बिजली वायरिंग की व्यावहारिक जानकारी मिली और इससे आत्मविश्वास बढ़ा।

- ब्लॉक डायग्राम बनाना, वायरिंग की दिशा समझना, टैग करना और सुधार करना सीखा।

- MCB कैसे काम करता है, कौन-सा वायर किस लोड पर जाता है, यह जानकारी मिली।

- मल्टीमीटर और क्लॅम्प मीटर का सही उपयोग करना सीखा।

- टीमवर्क और सेफ्टी का महत्व समझ आया।

साथी छात्रों के नाम (Team Members):

- रवींद्रनाथ चैडविक

- उमेश इंपाळ

- आयुष भरणे

- सौरभ कोकर

2)FOOD AND HEALTH PROJECT

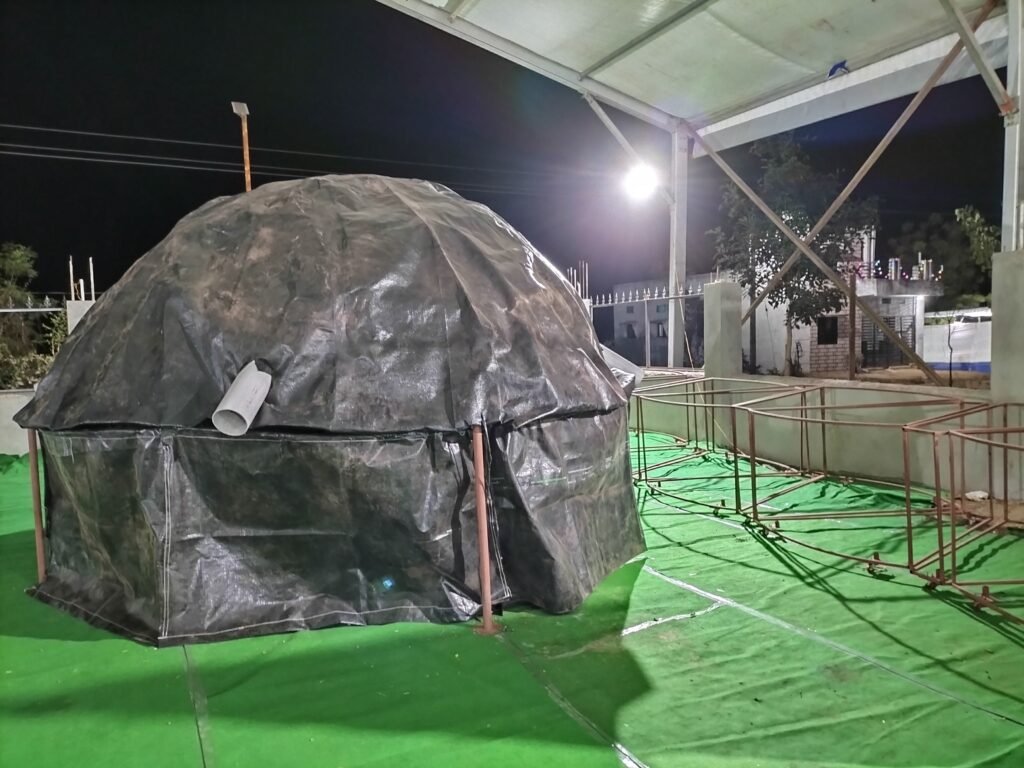

सोलर चिली ड्रायर –

परिचय:

यह प्रोजेक्ट सोलर चिली ड्रायर पर आधारित है, जिसमें 200 किलो लाल मिर्च को सौर ऊर्जा की मदद से सुखाया गया। इसका मुख्य उद्देश्य मिर्च को जल्दी और प्रभावी तरीके से सुखाना है, जिससे न केवल ऊर्जा की बचत होती है, बल्कि मिर्च की गुणवत्ता भी बेहतर बनी रहती है।

मॉडल की विशेषताएँ:

- डोम:

- त्रिकोणीय आकार का हेमीस्फेरिकल डोम, जिसे काले पॉलीथीन से कवर किया गया है।

- यह सूरज की गर्मी को संरक्षित रखता है, जिससे सुखाने की प्रक्रिया तेज़ होती है।

- एक्जॉस्ट फैन:

- गर्म हवा को नीचे धकेलता है और नमी को बाहर निकालता है, जिससे ड्रायर का अंदरूनी वातावरण उपयुक्त बना रहता है।

- ट्रे सिस्टम:

- कुल 8 मूवेबल ट्रे हैं, जिनमें से प्रत्येक ट्रे पर 5 किलो मिर्च रखी जा सकती है।

- यह ट्रे आसानी से लोड और अनलोड की जा सकती हैं, जिससे संचालन में सुविधा रहती है।

- पेरिफेरल फैंस:

- प्रत्येक ट्रे के पास छोटे फैंस लगे हैं, जो हवा को बाहर की ओर खींचते हैं, जिससे नमी तेजी से बाहर निकलती है और मिर्च जल्दी सूखती है।

सुखाने की प्रक्रिया:

- मिर्च लोडिंग:

- प्रारंभ में 200 किलो मिर्च ड्रायर में डाली गई।

- सुखाने का समय:

- 4 दिन बाद मिर्च का वजन घटकर 145 किलो रह गया।

- पुनः सुखाने के बाद, कुल 10 दिन में मिर्च का वजन 55 किलो हो गया।

- गुणवत्ता:

- मिर्च की रंगत और गुणवत्ता बेहतर रही।

- पूरी मिर्च लाल और अच्छी तरह से सूखी हुई थी।

नमी हानि (Loss of Drying – LOD):

- प्रारंभिक वजन: 200 किलो

- अंतिम वजन: 55 किलो

- कुल नमी हानि: 72.5%

निष्कर्ष:

यह सोलर ड्रायर प्रोटोटाइप प्रभावी रूप से कार्य कर रहा है, लेकिन इसे और बेहतर बनाया जा सकता है। सुखाने की अवधि को कम करने और सिस्टम को अधिक कुशल बनाने के लिए कुछ सुधार आवश्यक हैं। फिर भी, यह पारंपरिक तरीकों की तुलना में अधिक टिकाऊ है!

3) WORKSHOP PROJECT

धातु सीढ़ी निर्माण परियोजना रिपोर्ट

स्थान: विज्ञान आश्रम, पाबल

प्रस्तुतकर्ता: (RAVINDRA NATH CHADWIK)

- परियोजना का उद्देश्य

इस परियोजना का उद्देश्य पहली मंजिल तक पहुँच के लिए एक टिकाऊ, सुरक्षित एवं सौंदर्यपूर्ण धातु की सीढ़ी

का निर्माण करना था। परियोजना का फोकस कम लागत में सर्वोत्तम गुणवत्ता प्राप्त करना और प्रायोगिक ज्ञान

को बढ़ाना था। - स्थान चयन

दो संभावित स्थानों का विश्लेषण करने के बाद सुरक्षा, स्थायित्व और उपयोग में आसानी को ध्यान में रखते हुए

स्थान का चयन किया गया। - डिज़ाइन एवं गणना

CAD सॉफ़्टवेयर की सहायता से डिज़ाइन तैयार किया गया। पाइथागोरस प्रमेय (L² = h² + b²) का

उपयोग करके सीढ़ी की लंबाई और कोण की गणना की गई। डिज़ाइन में स्थिरता, भार वहन क्षमता और

कार्यक्षमता को प्राथमिकता दी गई। - प्रमुख सामग्री

- चेकर प्लेट

- C चैनल

- L एंगल

- I चैनल

- पाइप्स

- फास्टनर्स

- वेल्डिंग रॉड्स

- कटिंग और ग्राइंडिंग व्हील्स

- रेड ऑक्साइड प्राइमर एवं पेंट

- सुरक्षा उपकरण

- निर्माण प्रक्रिया

CAD डिज़ाइन के आधार पर मापन, कटाई, वेल्डिंग, फिनिशिंग और कोटिंग की गई। वेल्डिंग के बाद ग्राइंडिंग

द्वारा किनारों को चिकना किया गया और प्राइमर एवं पेंटिंग के माध्यम से जंगरोधी सतह तैयार की गई। - सुरक्षा एवं परीक्षण

निर्माण के प्रत्येक चरण में हेलमेट, दस्ताने, सुरक्षा चश्मा और जूतों का उपयोग किया गया। अंतिम चरण में भार

परीक्षण कर स्थायित्व और संतुलन सुनिश्चित किया गया। - अनुभव एवं शिक्षाएँ

- CAD डिज़ाइनिंग का व्यावहारिक प्रयोग

- वेल्डिंग एवं कटाई के तकनीकी कौशल

- टीमवर्क का महत्त्व

- सुरक्षा मानकों का पालन

- प्रोजेक्ट प्लानिंग व निष्पादन

निष्कर्ष

यह परियोजना मेरे लिए तकनीकी ज्ञान, व्यावहारिक अनुभव और आत्मविश्वास बढ़ाने का अवसर बनी। सीढ़ी

निर्माण की पूरी प्रक्रिया ने निर्माण क्षेत्र की गहराई को समझने में मेरी मदद की।

4) AGRICULTURE SESSION PROJECT

उद्देश्य:

- प्रति क्षेत्र पौधों की संख्या (Plant Population) जानना।

- बीज उपचार और अंकुरण का विश्लेषण।

- प्रति वर्ग मीटर पालक का उत्पादन मापना।

सामग्री और विधि:

- तारीख: 4 अक्टूबर 2024।

- क्षेत्रफल: 1 वर्ग मीटर।

- पौधरोपण दूरी: 15×15 सेमी।

- कुल बीज: 98।

- खाद: 0.5 किलो जैविक।

- बीज उपचार के बाद ग्रिड सिस्टम में 49 पौधे लगाए गए।

फॉर्मूला और गणना:

- पौधों की संख्या: पौधों की संख्या=क्षेत्रफल (m²)पौधरोपण दूरी (m²)=10.0225=49\text{पौधों की संख्या} = \frac{\text{क्षेत्रफल (m²)}}{\text{पौधरोपण दूरी (m²)}} = \frac{1}{0.0225} = 49

- अंकुरित न होने वाले बीज: अंकुरित न होने वाले बीज=कुल बीज−उगने वाले पौधे=98−45=4\text{अंकुरित न होने वाले बीज} = \text{कुल बीज} – \text{उगने वाले पौधे} = 98 – 45 = 4

परिणाम:

| डेटा | मूल्य |

|---|---|

| कुल बीज | 98 |

| उगने वाले पौधे | 45 |

| अंकुरित न होने वाले बीज | 4 |

| उत्पादन | 1.8 किलो (प्रति वर्ग मीटर) |

1 वर्ग मीटर में 1.8 किलो पालक का उत्पादन हुआ। फॉर्मूले के उपयोग से पौधों की संख्या और उत्पादन का सही आकलन हुआ। जैविक खाद से पौधों की वृद्धि अच्छी रही।